10 مرحله تولید کاشی و سرامیک و نقش فیلتر پرس در آن | فیلتر پرس کاشی و سرامیک

فیلتر پرس کاشی و سرامیک در کدام مرحله از فرآیند تولید کاشی و سرامیک قرار دارد، با ما همراه باشید

آمار بازدید 585

فرآیند تولید کاشی و سرامیک و کاربرد فیلتر پرس:

برای تولید کاشی و سرامیک مانند هر محصول دیگری باید روندی را طی کنیم، در واقع روند تولید کاشی و سرامیک یک فرآیند چند مرحلهای است که در ضمن این مراحل کاربرد فیلتر پرس کاشی و سرامیک نیز توضیح داده خواهد شد، این مراحل به طور اجمالی شامل:

- آمادهسازی مواد اولیه

- شکلدهی

- خشک کردن

- لعابکاری

- پخت

- پولیش کاری

- برش و سورتینگ

- بسته بندی

در ادامه به توضیح هر کدام از مراحل تولید کاشی و سرامیک پرداخته و نهایتا نقش فیلتر پرس کاشی و سرامیک را در این فرآیند بیان خواهیم کرد.

1.تامین مواد اولیه کاشی و سرامیک:

ماده اصلی برای تولید کاشی و سرامیک خاک می باشد که از معادن کشور تامین می شود، علاوه بر خاک و بسته به کاربرد و نقش کاشی و سرامیک ها مواد دیگری از جمله:

- مواد اولیه پلاستیک: اشاره به خاصیت پلاستیسسته خاک رس دارد، منظور از خاصیت پلاستیسیته زمانی است که یک جسم در اثر فشار و ضربه حالت ارتجاعی به خود می گیرد و پس از اتمام فشار یا ضربه به حالت اول خود باز می گردد.

- پر کننده ها یا فیلر ها: وظیفه فیلر ها برقراری پیوند بهتر بین لعاب و سرامیک می باشد چرا که در زمان پخت امکان تغییر شکل بدنه وجود دارد بر همین اساس از فیلرها برای جلوگیری از این تغییر در زمان پخت استفاده می شود، پر کننده ها دارای دمای ذوب و مقاومت شیمیایی بالایی هستند.

- کمک ذوب ها یا گداز آوارها: کمک ذوب ها در زمان حرارت دیدن ذوب می شوند و زمانی که در حال سرد شدن هستند به حالت شیشه در می آیند.

در تولید کاشی و سرامیک نقش دارند.

2.آماده سازی پودر در ساخت کاشی و سرامیک:

به طور کلی در آماده سازی پودر کاشی و سرامیک، مخازن دوغاب پر از دوغابی می شود که در آسیاب ها درست شده است، در این مخازن دوغاب کاملا یکنواخت می شود پس از این مرحله جهت ساخت پودر از دوغاب باید از اسپری درایر یا خشک کن های افشان استفاده شود، به این شکل که دوغاب توسط پمپ هایی با توان بالا به مخازنی استوانه ای که اسپری درایر نام دارد، در هوا اسپری می شود و با هوای گرم برخورد می کند، همین هوای گرم موجب خشک شدن دوغاب و تشکیل پودر می شود، پس از آن این پودر روی نوار نقاله زیر استوانه ریخته می شود.

اگر بخواهیم این مرحله را با جزئیات بیشتر بیان کنیم عبارتست از:

- تهیه خاک و کانی ها از معادن سپس حمل و دپوی آن در انبار کارخانه

- ترکیب این مواد با فرمول استاندارد و حمل آن به مخازن مخلوط کن یا بالمیر

- هم زدن این مواد در بالمیر با سنگ سلیس و آب تا تبدیل خاک به ماده دوغابی شکل همگن

- اسپری این دوغاب به هوای گرم و تبدیل آن به پودر هموژن و نرم با رطوبت تقریبی 5 درصد

- انتقال این پودر به مخازن بالای دستگاه های پرس

3.شکل دهی یا پرس کردن در فرآیند تولید کاشی و سرامیک:

یکی از مهمترین مراحل تولید کاشی و سرامیک، مرحله شکل دهی یا پرس کردن می باشد که پس از آماده سازی و مخلوط کردن مواد خام صورت می گیرد (این مواد خام به شکل خمیر می باشند) در قالب های مخصوص ریخته می شود تا با اعمال فشار زیاد حباب های هوا حذف شده و با افزایش چگالی و استحکام به شکل نهایی که ایجاد قطعه ای با ابعاد دقیق و سطح صاف و متراکم است تبدیل شود.

4.خشک کردن کاشی و سرامیک:

امروزه با وجود دستگاههای خشک کن مدرن پروسه خشک کردن کاشی و سرامیک حدود 20 دقیقه طول می کشد این در حالیست که در گذشته اینکار به کمک تونل های طولانی انجام میشده است و موجب مشکلاتی از جمله ترک خوردگی کاشی و سرامیک ها میشده است و پس از انجام لعاب کاری نیز موجب جلوه زشتی روی سرامیک ها میشده است.

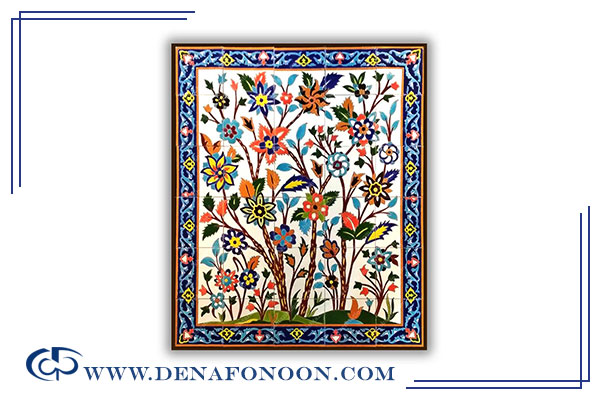

5.اعمال لعاب و بهبود ظاهری:

پس از گذراندن مرحله خشک کردن کاشی و سرامیک نوبت به اعمال لعاب و بهبود ظاهری کاشی و سرامیک می رسد، لعاب یک لایه ی نازک است که بر روی سطح بدنه خام قرار می گیرد که پس از پخت در کوره به صورت یک پوشش سخت که براق یا مات می باشد، ظاهر می شود، هدف از اعمال لعاب روی کاشی و سرامیک:

- ایجاد ظاهری زیبا

- حفاظت از محصول

- رعایت مسائل بهداشتی

مراحل لعاب کاری به شرح زیر می باشد:

- آماده سازی برای لعاب کاری

- اعمال لعاب

- خشک کردن لعاب: قبل از ورود کاشی و سرامیک به کوره بهتر است لعاب کمی خشک شود تا در موقع پخت عیوبی مثل ترک خوردن بوجود نیاید.

- پخت لعاب

- اصلاحات ظاهری

6.پخت کاشی و سرامیک:

پس از اتمام عملیات لعابکاری، فرآیند تولید وارد مرحله پخت کاشی و سرامیک میشود، اساس این مرحله بر پایه منحنی زمان–دما یا همان منحنی پخت استوار است، این منحنی متناسب با نوع محصول و کاربرد کاشیها تعریف شده و به کمک تنظیمات ترموکوپلهای نصبشده در دیوارهها یا سقف کوره کنترل میگردد.

بازدهی و راندمان پخت به میزان انرژی حرارتی جذب شده توسط محصولات داخل کوره بستگی دارد، رعایت نکردن اصول و استانداردهای لازم در این مرحله میتواند کیفیت محصول نهایی را بهشدت تحت تأثیر قرار دهد و مشکلات زیر را ایجاد کند:

- کاهش استحکام مکانیکی و شکنندگی محصول

- تغییر در شفافیت و درخشندگی سطح، بهویژه در لعابهای ترانس و اپک

- تغییر طیف رنگ چاپ یا زمینه کاشی

- عدم تطابق ابعاد و گونیا نبودن گوشهها

- ایجاد آلودگی و ناپاکی روی سطح لعاب

- بروز نقاط سیاه روی لعاب

- ترکهای مویی، ترکهای مکانیکی، شکستگی یا لبپریدگی

- دفرمگی، تابدار شدن و مشکلات مربوط به مسطح بودن سطح کاشی

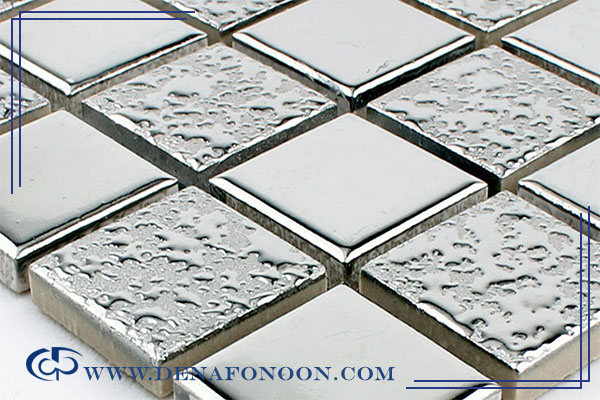

7.پولیش کاری کاشی و سرامیک:

پولیش سرامیک یک فرآیند تخصصی است که طی آن سطح سرامیک با ابزار و مواد ویژه صیقل داده میشود، هدف اصلی از پولیش، دستیابی به سطحی صاف، براق و هموار است که علاوه بر بهبود کیفیت بصری، انعکاس نور را نیز تقویت میکند، این عملیات:

- خراشها و ناصافیهای ریز را از بین برده

- میزان درخشندگی را افزایش میدهد

- افزایش مقاومت در برابر لکه و سایش

- کاهش تجمع آلودگیهای میکروبی

- سهولت در نظافت

- جلوهای یکنواخت و زیبا به محصول میبخشد

یکی از نکات مهم در مرحله پولیش کاری کاشی و سرامیک مصرف آب می باشد در این فرآیند آب نقش مهمی داشته و استفاده از فیلتر پرس کاشی و سرامیک می تواند در بهره وری بهینه آب نقش پر رنگی داشته باشد، فیلتر پرس چیست و چه نقشی در بازگردانی آب به خط تولید ایفا می کند؟ مصرف آب در صنعت کاشی و سرامیک به دلیل:

- خنککاری ابزار و سطح کاشی: به دلیل ایجاد اصطکاک بالا و تولید گرمای زیاد آب از داغ شدن بیش از حد لقمهها و ترکخوردگی یا آسیب سطح کاشی جلوگیری میکند

- جلوگیری از گرد و غبار و ذرات معلق: در حین سایش، ذرات ریز سرامیک جدا میشوند. حضور آب باعث میشود این ذرات به شکل دوغاب شسته شوند و در هوا پراکنده نشوند

- افزایش کیفیت سطح براق: سطح کاشی یکنواختتر و بدون خط و خش خواهد بود

- افزایش عمر ابزار

به همین دلیل در خطوط تولید کاشی و سرامیک، دستگاههای پولیش همواره به سیستم آبرسانی و بازیافت آب مجهز هستند تا علاوه بر صرفهجویی در مصرف آب، کیفیت پولیش حفظ شود، آب مصرفی در این مرحله معمولا بصورت گردشی مورد استفاده قرار می گیرد، این آب بعد از عبور از خط تولید بصورت دوغاب همراه با ذرات سرامیک می باشد، در این مرحله فیلتراسیون و تصفیه پساب اهمیت پیدا می کند.

روش بازیافت آب در پولیش سرامیک:

1. آب آلوده به ذرات پساب حاصل جمعآوری میشود

2. دوغاب ابتدا به حوضچههای ته نشینی یا مخازن ذخیره هدایت میشود

3. سپس برای جداسازی کامل جامدات ریز، از تجهیزات فیلتراسیون صنعتی مثل فیلتر پرس کاشی و سرامیک استفاده میشود

4. فیلتر پرس ذرات ریز را در صفحات فیلتر جمع میکند و به صورت کیک (Cake) خارج میسازد

5. آب تصفیهشده دوباره به خط پولیش باز می گردد

مزیت استفاده از فیلتر پرس کاشی و سرامیک در پولیش کاری:

- جداسازی ذرات بسیار ریز (که تهنشینی ساده قادر به حذف آنها نیست و در روند تصفیه پساب صنعتی این کار به درستی صورت می گیرد)

- کاهش مصرف آب تازه و صرفه جویی قابل توجه

- امکان مدیریت و دفع راحت تر پسماند جامد (که در اصطلاح به آن کیک خشک شده فیلتر پرس کاشی و سرامیک گفته می شود)

- بهبود کیفیت آب برگشتی به خط و در نتیجه افزایش کیفیت پولیش